課題を解決する組織・表面変更【熱処理・表面処理】

製造現場の課題を実績班長が解決します。

現場の熟練作業者が長年の経験に基づき設定している

- IoT

- データ収集

現場での

お困りごと

- 現場の気温・湿度を見て、熟練作業者が設備設定値を調整しており熟練作業者が休暇を取ると製造品質がかわる

- 熟練者のノウハウを可視化したい

実績班長からのご提案

設備の設定値や現場環境をデータ収集

IoTを活用し設備に設定したデータや稼働中のデータを取得することで、どういう状況でどう設定したか、そして品質にどう影響がでるかをデータから可視化できます。

作業実績は秒単位で作業者ごとに収集することができます。

攪拌時間や加熱時間の時間管理を正確にしたい

- 稼働監視

- 作業管理

現場での

お困りごと

- 設備にタイマー設定しているが、掛け持ち作業していると遅れてしまう

- 気温に応じて時間を変えたいが、現場で運用できず季節ごとに設定値を変えて運用している

実績班長からのご提案

レシピデータをもとに設定時間を設備連携

気温センサーと連携し必要時間を設備に連携することができます。

直接設備と連携できない場合は、タブレット上に設定値を表示することで作業者が迷いなく設定することができます。

タイマー時間を経過すると画面に警告表示を出し作業者へ通知することが可能です。

掛け持ち作業する場合に先を見越して準備をすることができます

材料の投入順序や洗浄のミスを減らしたい

- 在庫管理

- 作業管理

現場での

お困りごと

- 目視で確認しているため材料の投入ミスが起こる

- 投入順序が決まっているが、守られているかわからない

- 洗浄時の洗剤・純水の投入ミスを減らしたい

実績班長からのご提案

バーコードを活用し、作業プロセスチェックを実現

決められた順番で作業するようにタブレットに指示が表示できます。

作業時はモノやホースのバーコードを読み取りシステム上でチェックをかけることで投入ミスを削減できます。

計量データの入力ミスをなくしたい

- IoT

- データ収集

現場での

お困りごと

- 計量結果を手書きを用紙に記入していて誤記が発生する

- 材料使用量と棚卸の結果があわない

- 計量する材料が多いため、結果の入力が大変

実績班長からのご提案

デジタル計量器と連携しデータをリアルタイムに収集

デジタル計量器と連携することで、測定した結果をデータとしてリアルタイムに収集できます

正確な数値を把握できるため、在庫管理がスムーズに行えるようになります。

温度変化の予兆検知を実現したい

- データ分析

- IoT

現場での

お困りごと

- 温度で品質が変わるため、温度変化の予兆を検知したい。

- 設備に異常があると温度変化が起こるため、早期把握したい。

実績班長からのご提案

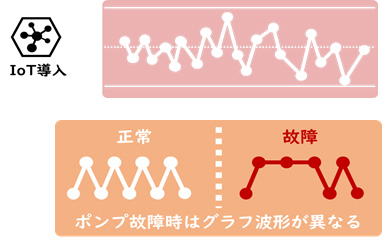

IoTを活用し温度を時系列で可視化し予兆検知を実現

IoTを活用し温度データを収集、収集したデータを時系列でグラフ表示することで温度変化状況を可視化。

グラフの形状を確認することで、いつもとは違う何かを人間で検知可能になります。

AIまで連携することができれば、どこで、どのような異常があるかを通知することができます。